欢迎进入蓝能官方网站!

【电话热线】020-34154005

抖音扫码关注

微信扫码咨询

【手机微信】13922491768

020-34252975

产品中心

Products Center

sn-Pb合金作为可焊性镀层已经有多年历史,其显著优点是降低焊接时的熔点及防止锡须的生成,但铅的毒性很大,铅对环境及人体健康有潜在的威胁。人们期待着无铅焊料及与此相应的电镀工艺。因此,无铅可焊镀层的开发是电子组装行业绿色生产的根本。

电镀纯锡具有无毒、高耐绌性、较好的可焊性、柔软性、银白色外观等优点,其电气性能可以达到或超过锡铅合金,而且工艺简单,在电子元件及印制板等领域应用十分广泛。但是,电镀纯锡镀层容易形成锡须,对于集成电路、半导体、晶体管以及对电性能、附着力要求较高的精密电子元件,要求电镀层不能形成锡须,镀层即使长时间存放,仍能保持优良的可焊性及抗蚀性。对玻璃封接电子器件中要求焊接端头镀层均匀,可焊性好,小能对电子元器件的电性能产生不良影响。

本文采用特定的工艺配方,在玻璃封接电子元器件可伐合金壳体上电镀纯锡。主要研究了电镀时间、电流密度等工艺因素及老化处理对锡镀层厚度及可焊性的影响。通过SEM、x.射线荧光镀层厚度测试,EDS及可焊性测试对元件镀锡层的厚度、表面成份及镀层的可焊性进行了表征。

2 实验方法

2.1主要原料与仪器

原料:硫酸亚锡,化学纯;硫酸,化学纯,密度为1.8 g/cm3;SNR-3A,配缸剂;TNR-3,稳定剂。

仪器:JSM-6460(日本)钨灯丝扫描电子显微镜,FIS(:HERSCOPE(德国1x-射线荧光镀层厚度测试仪,SAT-5100(日本)可焊性测试仪。

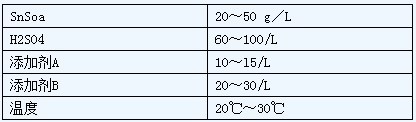

2.2电镀液成分及工艺条件

镀液的配制:先将计量的蒸馏水(或去离子水)的2/3倒入镀槽内,缓慢加入计量的全部硫酸,此时槽内温度迅速上升,然后在不断搅拌下加入硫酸亚锡,待硫酸亚锡全部溶解并冷却至室温后,再加入需要量的添加剂A和添加剂B并搅拌均匀,配制的溶液应清澈透明。

2.3工艺流程

除油一水洗一酸洗一水洗一去离子水洗一镀纯锡一水洗一中和一水洗一封闭一水洗一保护剂一水洗一离心一烘干

2.4老化试验

实验装置如图l所示,在96℃下,蒸汽老化样品8 h。

1.5可焊性测试

经老化试验后,进行可焊性测试(采用润湿称量法1。

测试条件为温度245℃,深度2.0 mm,速度为3 mm/s。其中焊剂为质量分数为25%的松香异丙醇,呈中性;焊料为质量分数为63%的锡+37%的铅的锡铅合金。冷却后以全部被润湿的试样的最短时间,评定镀层的可焊性,一般以润湿时间小于2s为佳;2~3s为较好;3~4s为一般;大于4s为较差。

3 结果与讨论

3.1镀锡层的SEM分析

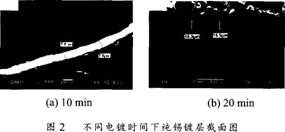

不同电镀时间下镀锡层的截面形貌分布图如图2所示。

从图2中可以看出,沉积时间增长,镀层在不断增厚。镀层中晶粒粒度越来越大,粗糙度也随之增大。电镀时间为10 min时,镀层致密,表面平整,厚度约为7.8恤m,如图2所示,当时间增长到20 min,致密度下降,厚度增加到15.3恤m左右,这主要是由于反应初期受金属扩散层的影响,金属的沉积速度缓慢,晶粒结晶细小,使镀层表面整平光滑;当基体沉积厚度增大后,金属沉积速度明显加快,晶粒生长速度较快,致使结晶的晶粒较为粗大。因此,一般浸镀时间选15~20 min为宜。

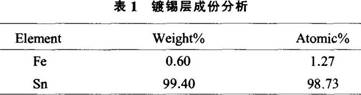

3.2镀锡层的能谱分析

通过电子能谱对镀层截面(见图2a中)的结构分析结果见图3和表1。

从图3和表1中可以看出,镀层中锡的质量分数为99.40%,含有微量的Fe元素,说明镀层中纯锡的含量很高,微量的Fe元素可能是电镀的过程中所带入的杂质。

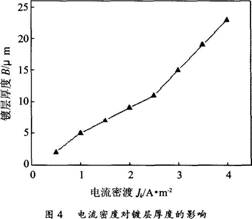

2.3电流密度对镀锡层厚度的影响

电流密度是影响合金镀层中各金属含量、镀层性能、氢过电位及电耗的重要因素之一。

在25℃,电镀时间为10 min下,镀槽中镀液的浓度保持不变,镀层厚度与电流密度的关系曲线见图4。

从图4中可以看出,随着阴极电流密度的增加,阴极极化增加,镀层厚度也随之增加,电流密度与镀层厚度基本呈线性关系。当电流密度低于0-5 A/dm2时,阴极极化作用较小,镀层结晶粗糙,光亮度低。当电流密度高于4 A/dm2时,沉积速率加快,阴极区H+放电速率加快,阴极附近金属离子减少,氢气大量析出,易产生条纹,使镀层发黑,并导致工件粗糙。

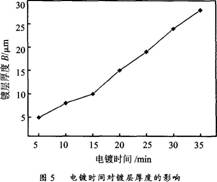

2.4电镀时间对镀层厚度的影响

在25℃,电流密度为2 A/dm2下,镀槽中镀液的浓度保持不变,镀层厚度与电镀时间的关系曲线见.图5。

从图5中可以看出,镀层的厚度随着电镀时间的增加不断增加,初始比较缓慢,当时间大于20 min后,增加速率增大,这主要是由于初始晶粒沉积速度较慢,镀层较为均匀,致密。随着施镀时问的延长,镀层中的粒予逐渐增大,镀层开始变得粗糙,从而使得沉积速率增大,厚度增加速率增加。

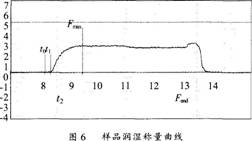

2.5镀锡层可焊性测试

镀锡层经老化处理后,样品的润湿称量曲线见图6。

其中t0为已涂敷焊膏的试验治具板在加热开始时刻的保持位置,也是对试验件开始加热动作的时间t1。为得到作用曲线与零线开始交叉的时刻;t2为测定了润湿力的值,在达到最大润湿力2/3的时刻Tn为润湿开始的时间,T0= t1-t2-T1。润湿上升时间,T1= t1-t2;润湿时间,T1= t1-t2如;Fmax最大润湿力Fmax最终润湿力。从图6中可以看出,To=0.2s,T1=0.37s;润湿时间丁=057s,‰=2. 79mN,Fen,l:254mN,2/3‰=1.86mN,Sb(‰/‰)=0.910根据润湿称量法的原理,润湿时间越短,Sb(‰/‰>0.800)值越大,其可焊性就越好。从上述曲线可以看出老化后的纯锡镀层仍具有良好的可焊性。

2.6镀锡层厚度对可焊性的影响

在相同工艺条件下,厚度不同的镀锡层可焊性测试结果如图7所示。

从图7中可以看出,镀层的可焊性随着镀层厚度的增加而增加,当镀层厚度小于5μm时,因为镀层太薄,再加上表面生成的氧化物层的影响,可焊性较差,无法达到焊接要求;但随着镀层厚度的增加,上述的影响会逐渐减少,故润湿时间降低,镀层的可焊性不断提高。所以只有镀层达到一定的厚度时,才能保证镀锡层良好的可焊性。一般来说,在没有表面氧化膜的前提下,镀锡层厚度为7~16μm,就基本能达到可焊性的要求。

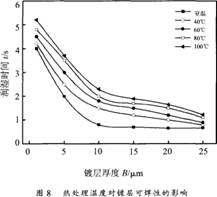

2.7热处理对可焊性的影响

热处理温度对锡镀层可焊性的影响非常大,热处理温度对镀层可焊性影响见图8。

从图8中可以看出,镀锡层经过40℃、60℃、80℃和100℃热处理l h后,与常温下相比较,镀层的可焊性明显下降,而且热处理温度越高,镀层表面氧化物增加的就越多,可焊性下降的就越快。而且镀锡层越薄,表面就越容易被氧化,表面生成的氧化物越厚,镀层润湿时间越长,其可焊性就越差,如图8所示。

以上内容来源:网络,原标题《高可焊性电镀纯锡 工艺及镀层性能测试》

================================

广州蓝能电子科技有限公司专注于焊接电源,精密点焊机,脉冲热压机。核心产品高频点焊机、脉冲热压机在国内享有盛誉,逆变点焊电源在自动化焊接中大量配套使用。我们愿为您寻找最佳焊接解决方案,公司设有工艺实验室,欢迎前来试样。

LN蓝能中国顶尖精密电阻焊机方案提供商

公众微信ID:cn-ln11

网站:www.cn-ln.net

电话:020-34154005/34252975;

QQ:2295546976/459359414

-

联系我们

-

售后服务

联系地址

广州市白云区西槎路671号聚龙工业区29栋7楼

固定电话

020-34154005

移动电话/微信

13922491768

电子邮件

sales01@cn-ln.net

微信扫码咨询

抖音扫码关注

视频号扫码关注

公众号扫码关注